公司地址:上海市金山区金张公路625号2幢(美萨实业)

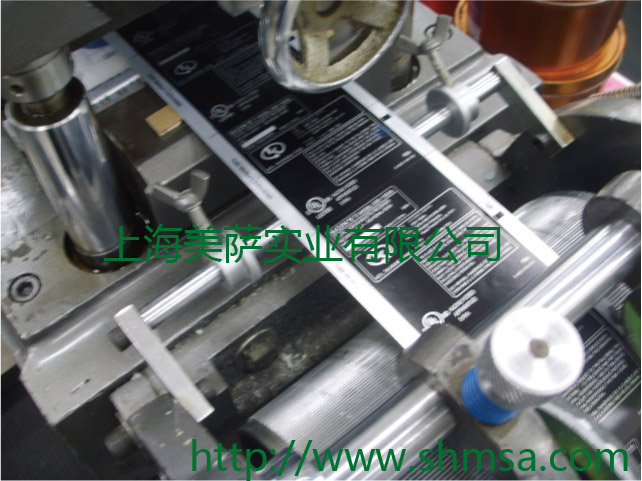

不干胶标签印刷生产过程中的品质确认

生产过程中的品质管理对于所有的不干胶印刷企业都非常重要,不但需要有一套严格的控制程序来对质量进行管理,更需要在生产过程中印刷技术员的认真执行,大家都知道,印刷品是在空白的纸张上印上所需的文字和图案,一旦有错误发生,它是不可能再恢复的。

有许多的企业都通过了ISO9001国际质量管理体系的认证,但这并不代表我们的产品质量就完全达到了客户的需求。一个体系的建立并不难,关键是在体系的运行当中我们怎样去维护和完善,让体系为提高和保证质量更好的服务,在体系的运行过程中,还要不断的改进,只有这样我们的质量才能真正上一个台阶。

影响产品质量的因素有很多,比如说设备原材料、印刷技术、油墨、工作环境、印刷技术员的素质等,但我认为影响产品质量最主要的因素也是最为关键的因素应该是印刷技术员,在文章的后面我将谈到生产过程中印刷技术员自检的重要性,也就是人的重要性,质量控制可以分为以下几个环节来进行:

工作单的审核→原材料、色样、印版、油墨等的确认→印刷技术员的自检确认→首件样品的确认-→印刷技术员的自检→专职的巡逻检查→模切分切等下道工序的确认→检验员的最终检验包装

下面就具体来谈一谈几个环节的控制应该注意的问题和应该实施的措施:

工作单是一个标签所有信息的一个载体,它包含了要印刷标签的客户需求和标签印刷的工艺流程等信息。这一步的审核一般是由有经验的生产主管来进行,审核范围应该包括工作单上所有的信息,对可能发生的错误提前作出判断,用记号笔标出,提醒印刷技术员注意,对于工作单上不清楚的地方及时和业务部门进行沟通,有问题及时更改,不要把有疑问的工作单流传下去,因为有疑问就可能会给我们留下质量的隐患,审核完应该签字后才能发放到每个工作机台上;

印刷技术员在拿到工作单后应该也要先审核工作单的内容,具体应包括标签的名称、尺寸、印刷数量、颜色、印版、原材料(覆膜材料)、印刷的方向和其它的特殊要求,在每一个确认项目上用记号笔标出,对于那些不理解的地方一定要及时询问,千万不要自己进行判断,要做到胸有成竹后才可以开始印刷前的准备工作,这是生产过程中预防错误发生的第一步。印刷技术员一定要养成看工作单的良好习惯,每一次的审核只要花上几分钟,但往往就是这几分钟,就有可能避免一个错误的发生。

印刷技术员在调试好以后,应先停止印刷,将印刷调试好的标签与工作单上的具体内容逐一比对,仔细核对阳片和彩喷稿,确认无误后做标签品质确认书,主动交给有资质的专职巡检员确认;

巡检员在拿到第一张标签后,应仔细确认标签的每一项内容,认真核对阳片和彩喷稿,确认无误后签字,签字后的标签就可以作为印刷过程中批量生产的依据;

巡逻检验的依据是第一张确认后的标签,根据印刷的数量调整巡逻检查的次数,每一次的确认应作好详细的记录,这样做除了让标签有可追溯性外,还可以让我们在容易出现问题的地方进行分析和改进;

版权所有,引用请注明出处!上海美萨实业有限公司(模切|印刷)